白度是指对白色物质表面白色程度的一维评价,可用色度坐标L、a、b来表示,也可以用白度W(%) 表示。化学纤维特别是粘胶短纤维,白度差异在一定程度上反映短纤维的质量。在纺织加工时,如果将白度差异明显的纤维混合使用,在成纱上就会出现黄白纱,由于其吸色性能不一,在最后成品上还会造成色差、色花,影响产品质量。最近几年,“无纺布”在国内外兴起,对短纤维白度提出了更高的要求,如何准确真实地测试短纤维的白度值,就成了检测行业和相关部门的现实问题。

由于白度是一种视觉概念, 其影响因素很多,有人曾分析过影响白度测定的因素:a.仪器不同;b.标准白板、黑筒值不准确;c.使用不同的试样盘;d.试样重量的变化。FZ/T 50013—2008《纤维素化学纤维白度试验方法 蓝光漫反射因数法》应运而生,从某种程度上减小了纤维素纤维白度测定误差。但是标准执行过程中发现有些不明确的地方,使用者操作方式不同会影响测定结果,笔者对检验过程需要明确的问题进行了归纳总结,提出了建议,并根据JJF1059—1999评定了foetemex纤维的不确定度,为相关部门和行业提供参考。

1 白度测试影响因素分析

1.1 试验材料与仪器

1.1.1试验材料

formetex纤维,天竹纤维,高湿模量未梳木制粘胶纤维。

1.1.2试验仪器及试验原理

测试仪器:AQ-B900白度测定仪,杭州奥强自动化技术有限公司研制。

测定原理:模拟D65光源,采用漫射/垂直照明观测条件,测定纤维素化学纤维对主波长457nm蓝光的漫反射因数(%),其数值表示白度测定结果。

1.1.3测试程序

首先开启仪器,待仪器显示“b 900”,进行仪器调整:用标准黑筒校准零点;输入标准工作白度板1#标准值并进行调准,再将1#放上玻璃片进行调准;接着测试开松的样品2次,取其平均值作为最终测定结果。

1.2 影响因素分析

经过初步分析得出,仪器校准是否使用玻璃片、样品开松程度(开松均匀即指成束纤维和团状纤维分散成网,否则即为不均匀)、试样盒测试面(试样盒的玻璃面)平整和充满程度对检测结果有影响。

为了减小不同测试位置对白度值的影响,本文中的试验数据,均是以测试面边缘上凹口为起点,顺时针或者逆时针每旋转90°,对同一个样品测试4次,取其平均值进行比较分析。

1.2.1玻璃片、开松程度对测定结果的影响

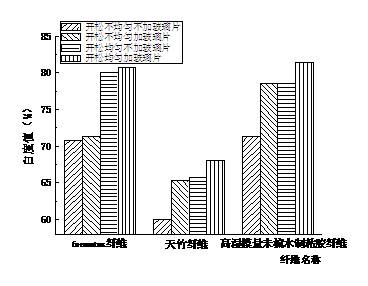

测试面平整、完全充满整个测试面,讨论玻璃片、开松程度对白度值的影响,如图1所示。

图1 不同材料白度值柱状图

由图1可见,同一个试验样品,随着试验条件和样品状态的改变,即仪器校准是否使用玻璃片、样品开松程度不同,不同材料获取的白度值呈现相同变化趋势,仪器校准使用玻璃片,样品开松均匀时的白度值高于其他三种条件下的白度值。由此在以下试验过程中从黑筒的零点校准到标准白度板标准值的校准均采用加玻璃片的方法。

1.2.2. 样品开松程度、测试面平整和充满程度对结果的影响

仪器校准使用玻璃片,讨论样品开松程度、测试面平整和充满程度对测试结果的影响。

图2 不同材料白度值柱状图

由图2分析得出,同一个样品,样品开松程度、测试面平整和充满程度对测试结果影响较大且呈现相似的变化趋势,即表面平整高于表面不平整的白度值,开松均匀时表面平整和充满程度对测试结果的影响相对较小。

1.2.3测试面成束纤维的影响

纤维素纤维属于再生纤维,通过干法或者湿法纺丝获得,其卷曲是经过卷曲加工的,样品中有成束或者成团纤维,这会影响测试面对R457蓝光的漫反射,进而影响测试结果。从图1、图2得出,白度值受样品开松程度影响。

(1)仪器校准加玻璃片、测试面平整的条件下,讨论成束纤维的存在测试面对白度值测定的影响。

表1 白度值比较表

|

纤维名称 |

formetex纤维 |

天竹纤维 |

高湿模量未梳木制

粘胶纤维 |

|

样品开松程度 |

开松不均匀 |

开松均匀 |

开松不均匀 |

开松均匀 |

开松不均匀 |

开松均匀 |

|

白度值/% |

78.8 |

80.2 |

66.6 |

68.0 |

81.2 |

81.4 |

|

变异系数/% |

0.45 |

0.11 |

0.23 |

0.11 |

0.52 |

0.07 |

从表1看出,测试面是否有成束纤维存在,即样品开松均匀与否对纤维素纤维白度值的影响较明显:天竹纤维不同角度白度值变异为0.12%,对平均值影响较大,变化为2.4%,这可能是因为该样品成束纤维较少,不同角度蓝光漫反射受影响较小;fortemex纤维和高湿模量未梳木制粘胶纤维不同角度白度值变异较大,最大的为0.45%,但对白度平均值影响不大,最大的仅为0.4%,这可能是因为这两种样品成束纤维多,测试过程中对蓝光漫反射影响较大。

(2)讨论测试面有成束纤维时,表面平整和充满程度对白度测试结果的影响,见表2。

表2 表面平整和充满程度对测试结果的影响

|

纤维名称 |

formetex纤维 |

天竹纤维 |

高湿模量未梳木制

粘胶纤维 |

|

成束纤维

存在于测试面 |

表面不平整 |

表面平整 |

表面不平整 |

表面平整 |

表面不平整 |

表面平整 |

|

白度值/% |

78.0 |

78.8 |

65.8 |

66.6 |

79.7 |

81.2 |

|

变异系数/% |

0.62 |

0.45 |

0.50 |

0.23 |

0.61 |

0.52 |

从表2可以看出,成束纤维存在于测试面,表面平整和充满程度对白度值的影响不大,变化最大的为高湿模量未梳木制粘胶纤维(1.5%);不同角度测试结果的变异较大,变异最大的为formetex纤维(0.62%)。

1.3 建议

通过分析,笔者对FZ/T 50013—2008《纤维素化学纤维白度试验方法 蓝光漫反射因数法》及AQ 900白度测定仪在纺织材料白度测试中的应用提出以下建议:

1.3.1取样及样品开松要求

从取出的实验室样品中均匀地抽出约20g试样,混合均匀后进行开松除杂处理。

从20g试验样品中随机抽取3-4g,进行充分开松。开松过程中要尽量使成束或者成团纤维分散成网状且不能损伤其光滑度和卷曲度,有杂质的要将杂质捡出,再进行调湿平衡,平衡时间为24h。

1.3.2仪器校准

开启AQ-B900白度测定仪,待仪器显示“b 900”预热15min,再进行仪器校准工作。

(1)将标准黑筒加上试样盒内的玻璃片放置在仪器的试样座上校准零点;

(2)输入标准值,即指标准工作白度板1#的R457值;

(3)将1#加上玻璃片放置在试样座上进行调准。

1.3.3测试

从完全开松的3~4g样品中随机取出试样3g,精确到0.001g。均匀铺入试样盒内,注意从底部(玻璃片相对面)放纤维,保持厚度均匀且试样均匀充满整个测试面。压紧试样,旋紧圆盖,将其放置在试样座上,测试白度值,记录。

每个试样测试4次(每次以测试面边缘上凹口为起点,顺时针或者逆时针每旋转90°记录一次测试值),其算术平均值作为该试样的白度值。

2 不确定度评定

2.1 数学模型

在恒温恒湿实验室进行formetex纤维白度测试,引入的数学模型为:

A(x)——测量结果;

b——示值误差;

c——标准白板引入的误差。

同一批样品混样均匀后从中取样3g/个,共20个样品的测试结果如下:

表3 白度值统计表

|

79.8 |

79.7 |

79.7 |

80.4 |

80.2 |

79.4 |

80.0 |

79.2 |

79.6 |

79.7 |

|

81.0 |

80.2 |

78.4 |

80.6 |

80.0 |

80.0 |

80.8 |

79.9 |

80.5 |

80.1 |

2.2 测量不确定度分量

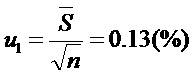

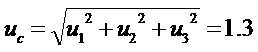

2.2.1单次测量标准不确定度(A类不确定度)

通常以样本的平均值作为被测量的无偏估计,以平均值的标准差作为被测量的标准不确定度。

平均值:

标准差:

估计值(平均值)的标准不确定度:

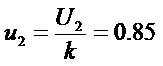

2.2.2仪器示值不确定度(B类不确定度)

检定证书给出仪器示值误差的扩展不确定度:U2="1.7;k="2,所以

(%) (%)

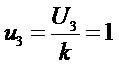

2.2.3标准白板的不确定度(B类不确定度)

鉴定证书中给出标准白板扩展不确定度:U3="2.00,k="2,于是

(%) (%)

2.3 合成标准不确定度

以上不确定度相互独立,故其合成不确定度为:

(%) (%)

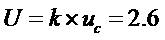

2.4 扩展不确定度

取包含因子k="2,根据JJF1059-1999的规定,其概率分布可估计为正态分布,对应置信概率为95%,故扩展不确定度为:

(%) (%)

2.5 测量不确定度报告

测量结果表示:A(%)="80.0±2.6

3 结论

(1)本文主要讨论了基于FZ/T 50013—2008《纤维素化学纤维白度试验方法蓝光漫反射因数法》AQ-B900白度测定仪白度值测定结果的影响因素,并从仪器校准和样品准备、试验步骤方面提出建议,以改善白度测定结果的正确可靠性。

(2)讨论了fortemex纤维的白度不确定度的评定,不确定度主要来自仪器示值和白板。

(中国纤检 王君) |